|

视觉检测设备对工业零件的检测过程众所周知,在工业生产中,传统的检测技术需要众多的检测工人,不仅影响生产效率,而且带来不可靠因素。 视觉检测技术克服了传统检测技术的缺点,它以检测的安全性、可靠性及自动化程度高等优点而得到广泛的应用,成为当今检测技术的研究热点之一。

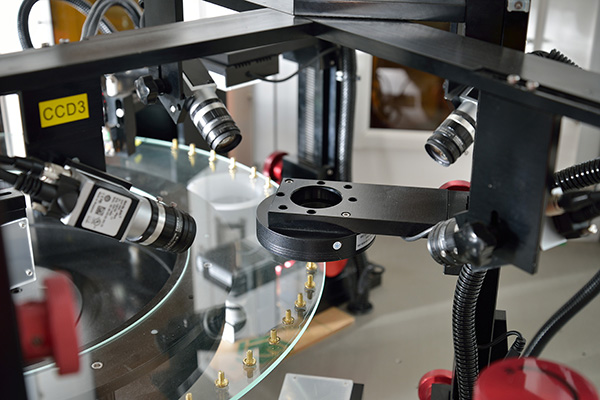

机器视觉检测的主要过程为:首先采用CCD摄像机将被摄取目标转换成图像信号,传送给专用的图像处理系统,根据像素分布和亮度、颜色等信息,转变成数字化信号。图像系统对这些信号进行各种运算来抽取目标的特征,如:面积、长度、数量、位置等。最后,根据预设的容许度和其他条件输出结果,如:尺寸、角度、偏移量、个数、合格/不合格等,极大的提高了工作效率和产品的质量。 今天,我们给大家分享一下基于机器视觉的工业零件检测是如何实现的。 机器视觉硬件产品 对于工业零件的全系统检测过程如下: (1)将零件放到传送带上,随步进电机的移动送到CCD下方; (2)对工业相机进行曝光控制并采集图像; (3)将采集到的图像传给计算机; (4)对图像进行滤波等预处理; (5)选取待测量部分区域,对这一区域进行亚像素定位,找出这一区域的边缘,完成边缘之间长度的测量; (6)对角度的测量采用模板匹配的方法自动找出待测图像中的角度,然后测出角度的值; (7)在实际生产测量中,根据技术指标要求,判断零件是否合格; (8)合格零件由剔除机构送入产品箱,不合格零件送入废品箱。 我们知道,影响系统测量精度的因素有很多种,通过实际分析,主要有成像系统的误差、各种噪声、标定误差和软件算法等的误差,下面我们来看看这些误差对检测系统的影响和解决办法。 1、成像系统的误差:CCD的分辨率是测量系统中的一项重要指标,使用的CCD摄像机分辨率越高、被测目标物的实际尺寸越小,图像的物面分辨率就越高,即可使得系统检测精度越高。成像系统的几何畸变误差是典型的系统误差,是影响光学检测精度的因素之一。选用高质量的双远心镜头可提高检测精度。 2、各种噪声:包括照明系统由于供电电源波动以及光源本身的发光不稳定产生的随机 起伏噪声,光响应非均匀性引起的空间起伏噪声,摄像机由于暗电流分布不均、各光敏元大小、间隔不等引起的噪声。选用亮度大、亮度可调、均匀性及稳定性好的机器视觉光源和对CCD进行合理的参数设置可有利于噪声的控制。 3、标定误差:系统在标定过程中会引入误差,通过对标准件在摄像机视场内不同方位进行多次采集图像进行标定,然后求其均值作为最终的标定系数,这样既可消除镜头畸变引起的误差又可去掉标定过程引入的随机误差。 4、软件算法误差:不同的图像处理和分析手段以及不同的检测方法和计算公式,都会带来不同的误差。INTSOFT智能检测软件配合高分辨CCD和双远心镜头可有效提高检测精度,减少软件算法误差。 |